Voor de meeste bedrijven is het duidelijk dat nú de tijd is aangebroken om een nieuw langetermijnperspectief te ontwikkelen en het bedrijf voor te bereiden op mogelijke toekomstige verstoringen. Buck Consultants International heeft vijf strategische initiatieven gedefinieerd, die bedrijven kunnen nemen bij het voorbereiden van de productie footprint voor de toekomst:

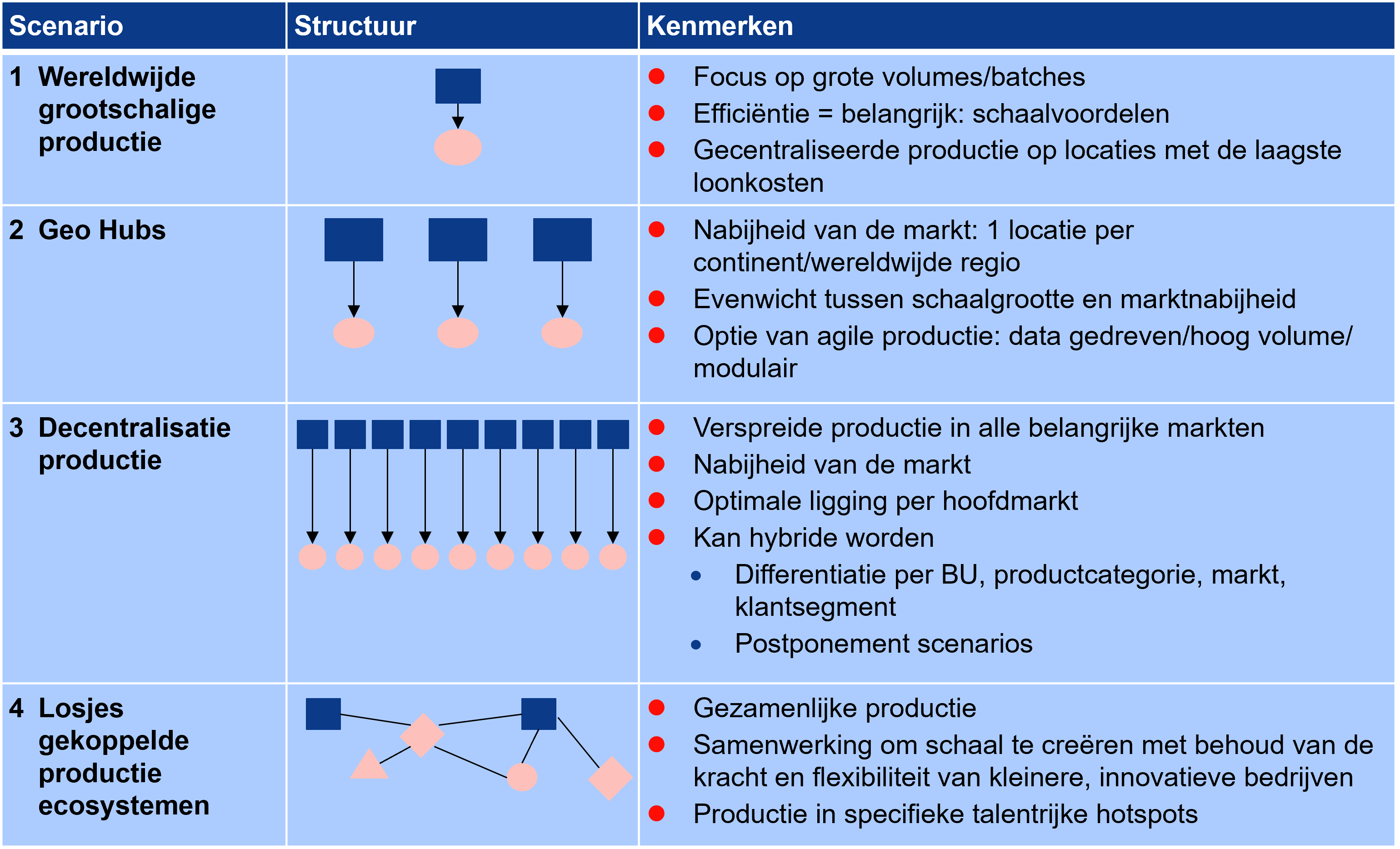

In de afgelopen 18 maanden is er veel gepubliceerd over het concept van reshoring van productie, in de betekenis van verplaatsing van productiecapaciteit die voorheen naar goedkope locaties in bijvoorbeeld China werd gebracht, terug naar het thuisland in Europa of Noord-Amerika of naar landen dichterbij het thuisland (near-shoring). Sommige auteurs spraken de verwachting uit van een aanzienlijke piek in reshoring-projecten. Uit recente ervaring en onderzoek van BCI blijkt dat de realiteit per geografie anders is. In Europa wordt nog geen significante reshoring activiteit waargenomen, terwijl reshoring naar Noord-Amerika (inclusief Mexico) in grotere aantallen plaatsvindt. Bovendien leert de BCI-praktijk dat het niet zozeer echte reshoring is waar bedrijven actie op ondernemen. Veel bedrijven met een wereldwijde footprint kijken eerder naar het integraal optimaliseren van hun footprint en nemen daarbij decentralisatiescenario's onder de loep.

Praktische voorbeelden van decentralisatiescenario's uit de recente praktijk van BCI worden hieronder weergegeven.

|

Casus 1 - Europees industrieel bedrijf met een historische productie footprint van meerdere fabrieken in Europa en Azië, waarbij elke fabriek zich richt op een specifieke technologie/productlijn. Dit bedrijf, gedreven door de noodzaak om veerkrachtiger (‘resilient’) te worden om met verstoringen over de hele wereld om te gaan, begint nu een decentralisatiestrategie te implementeren. Richting: het creëren van een netwerk van regionale fabrieken over de hele wereld, die elk autonoom hun eigen regio bedienen (Amerika, EMEA, APAC). Onderzoek van BCI toont aan dat deze nieuwe strategie wel zal leiden tot een iets hogere kostenbasis. Dit wordt geaccepteerd door het management van het bedrijf, aangezien deze kostenstijging wordt gecompenseerd door de aanzienlijke toename van de robuustheid en daarmee verlaging van de risico’s in de keten. |

|

Casus 2 - Snelgroeiende, in de VS gevestigde fabrikant van medische hulpmiddelen met een sterk uitbesteedde en in Azië geconcentreerde toeleverings- en productiebasis. Dit bedrijf maakt de komende jaren een sterke groei door en heeft daarom behoefte aan een forse uitbreiding van de productiecapaciteit. Het C-level van het bedrijf daagde het operationele team uit om end-to-end productie- en logistieke ketens te bouwen voor de toekomstige uitbreiding van de volumes en het balanceren van capaciteit, kostenbeheersing en leveringszekerheid. Als resultaat van gedetailleerde scenarioanalyses die door BCI werden ondersteund, begint het bedrijf nu een structuur te implementeren met regionale assemblagefabrieken en toeleveringsecosystemen. |

Opgemerkt moet worden dat decentralisatie niet voor alle bedrijven zal werken, aangezien er ook duidelijke barrières zijn, zoals beschikbaarheid van de juiste arbeidspool, aanwezigheid leveranciersnetwerken, nabijheid van snelgroeiende markten, regelgeving, enz.

Focus op kerncompetenties is al lange tijd een belangrijke drijfveer voor het uitbesteden van productieactiviteiten in bijvoorbeeld grote wereldwijde hightech bedrijven. Deze bedrijven doen nauwelijks meer productie intern. Dezelfde trend is waar te nemen in de farmaceutische industrie.

Gedreven door de uitdagingen van de wereldwijde context van vandaag (handels-belemmeringen, pandemieën, natuurrampen, verdere aanscherping van marktverwachtingen) ziet BCI een trend van bedrijven die op zoek zijn naar de optimale balans tussen interne en uitbesteedde productie. Dus niet "of - of" maar eerder "en - en" om in detail te definiëren welke technologieën/capaciteiten in interne operaties met volledige controle, gehouden moeten worden en welke in meer flexibele, uitbesteedde structuren moeten worden uitgevoerd met gespecialiseerde, lange termijn partners.

Net als bij de decentralisatie-afweging zijn ook hier de kosten niet de enige drijfveer. Bedrijven moeten echt zoeken naar de balans tussen kosten, controle (kwaliteit, compliance, management) en flexibiliteit.

|

Casus 3 – Wereldwijd life science diagnostisch bedrijf. Dit bedrijf had van oudsher voornamelijk productie in eigen beheer, maar verwierf in de afgelopen 10 jaar twee bedrijven met een aanzienlijke uitbesteedde productiebasis. Na een aantal jaren deze verschillende netwerken parallel te hebben gedraaid, besloot het bedrijf dat een meer strategische visie op “Make versus Buy” nodig was. Op basis van diepgaande analyses en advies van BCI ontwikkelt het bedrijf momenteel het toekomstige netwerk met een volledig nieuwe combinatie van specifieke kerntechnologieën, waaronder nieuwe productintroducties, in een beperkt aantal interne Centers of Excellence en een veel beter schaalbare, uitbesteedde footprint voor de hoge-volumeproductie. |

Of de productie nu intern, uitbesteed of een combinatie van beiden is, de totale supply chain van bijna alle productiebedrijven omvat belangrijke externe leveranciers en dienstverleners.

De afgelopen jaren hebben veel bedrijven zich gerealiseerd dat ze geen goed zicht hebben op wat er gebeurt in het externe deel van hun logistieke ketens, zowel ‘stroomopwaarts’ als ‘stroomafwaarts’. Daarnaast hebben bedrijven ook geleerd dat zelfs als ze de zichtbaarheid hadden gehad, ze nog steeds niet over de systemen en organisatie zouden beschikken om te reageren op incidenten in bijvoorbeeld het netwerk van toeleveranciers.

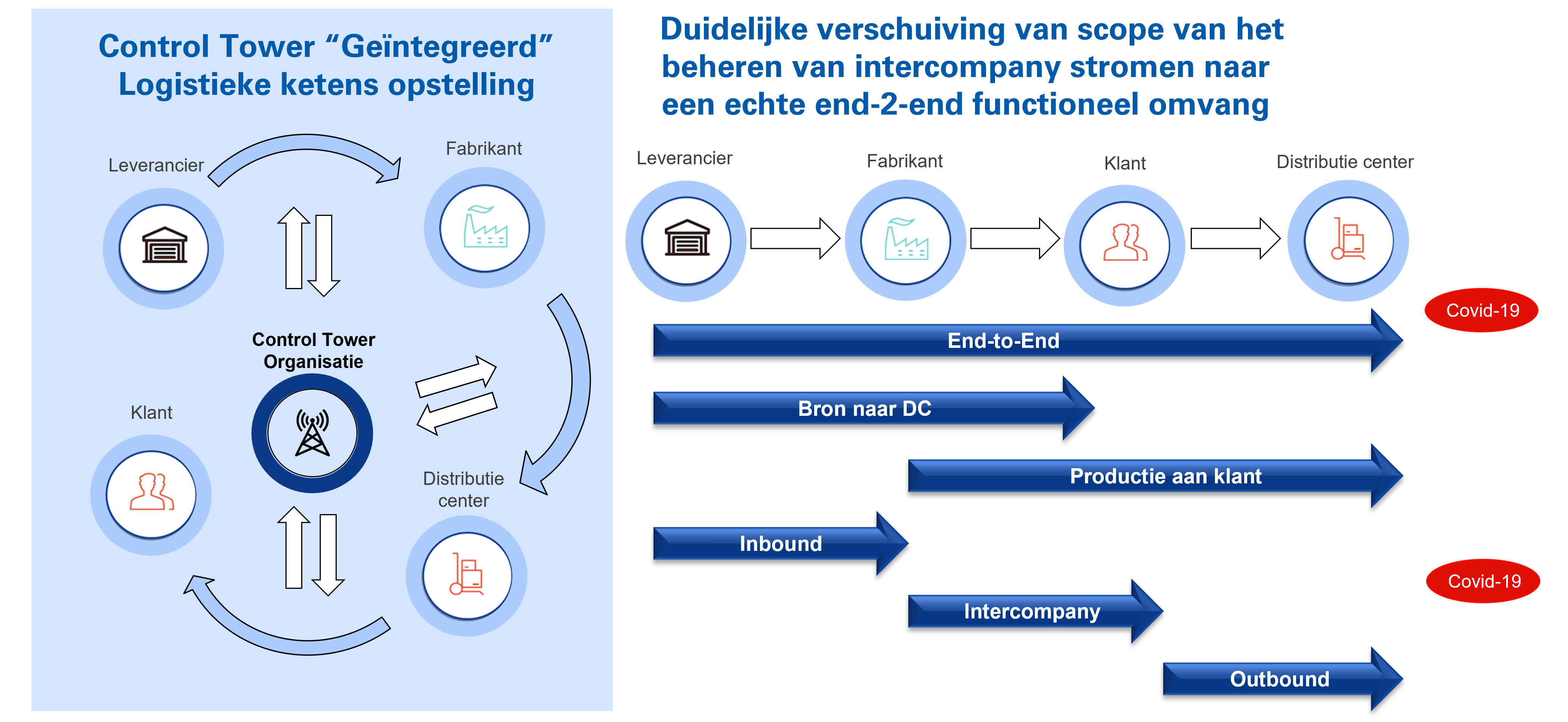

Daarom moeten bedrijven zich nu richten op het implementeren van een structuur (organisatie, processen, systemen) om meer zichtbaarheid te creëren en om naar deze zichtbaarheid in de praktijk te handelen. Acties die bedrijven ondernemen zijn bijvoorbeeld het implementeren van control tower-oplossingen met een bredere scope (zie afbeelding) en digital twin-concepten.

Bedrijven kunnen ook meer differentiëren in het managen van de toeleveranciers, onder andere door te beslissen welke leveranciers echt cruciaal zijn voor het bedrijf en samen met hen sterke partnerschapsmodellen opbouwen, terwijl andere leveranciersniveaus meer vanuit een transactieperspectief kunnen worden beheerd.

Het is belangrijk om het hele ecosysteem van de supply chain van het bedrijf als één systeem te beheren en niet als afzonderlijke onderdelen: elke toeleveringsketen is zo sterk als de zwakste schakel.

Een andere strategische richting voor productiebedrijven om hun footprint te vergroten, is om effectief gebruik te maken van nieuwe productieconcepten en technologieën.

Industrie 4.0-concepten, waaronder additive manufacturing, virtual/augmented reality en sterk geautomatiseerde productieprocessen, zullen een impact hebben op de toekomstige productie footprint.

Een aspect dat bedrijven onder de loep moeten nemen, is het potentieel voor verdere automatisering/robotisering in hun productieprocessen. Vaak vormt de arbeidscomponent van de productie een barrière voor veranderingen in de footprint. Dit komt ófwel omdat er onvoldoende arbeid (kwaliteit en kwantiteit) beschikbaar is op productielocaties óf omdat de arbeidskosten, bijvoorbeeld bij decentralisatie naar locaties dichter bij belangrijke markten, gewoon te hoog zijn om de business case te rechtvaardigen. Verdere automatisering/ robotisering kan een effectieve strategie zijn om minder afhankelijk te worden van personeel en daardoor andere beslissingen te kunnen nemen in de productie footprint. BCI ziet in afgeronde en lopende adviesprojecten dat ook de pandemie hier een drijvende kracht achter is geweest: een lagere afhankelijkheid van arbeid betekent ook een lager risico op fabriekssluitingen in het geval van een pandemie uitbraak.

Een ander aspect van productietechnologiestrategieën is de verschuiving naar meer continue en flexibele productieopstellingen. Onder andere de farmaceutische industrie gaat steeds meer over van batchproductie naar flexibelere en continue productieconcepten met snelle doorlooptijden van productielijnen van het ene product naar het andere, waardoor de kosten van stilstand aanzienlijk worden verlaagd en de flexibiliteit om te reageren op veranderingen in de markt wordt vergroot.

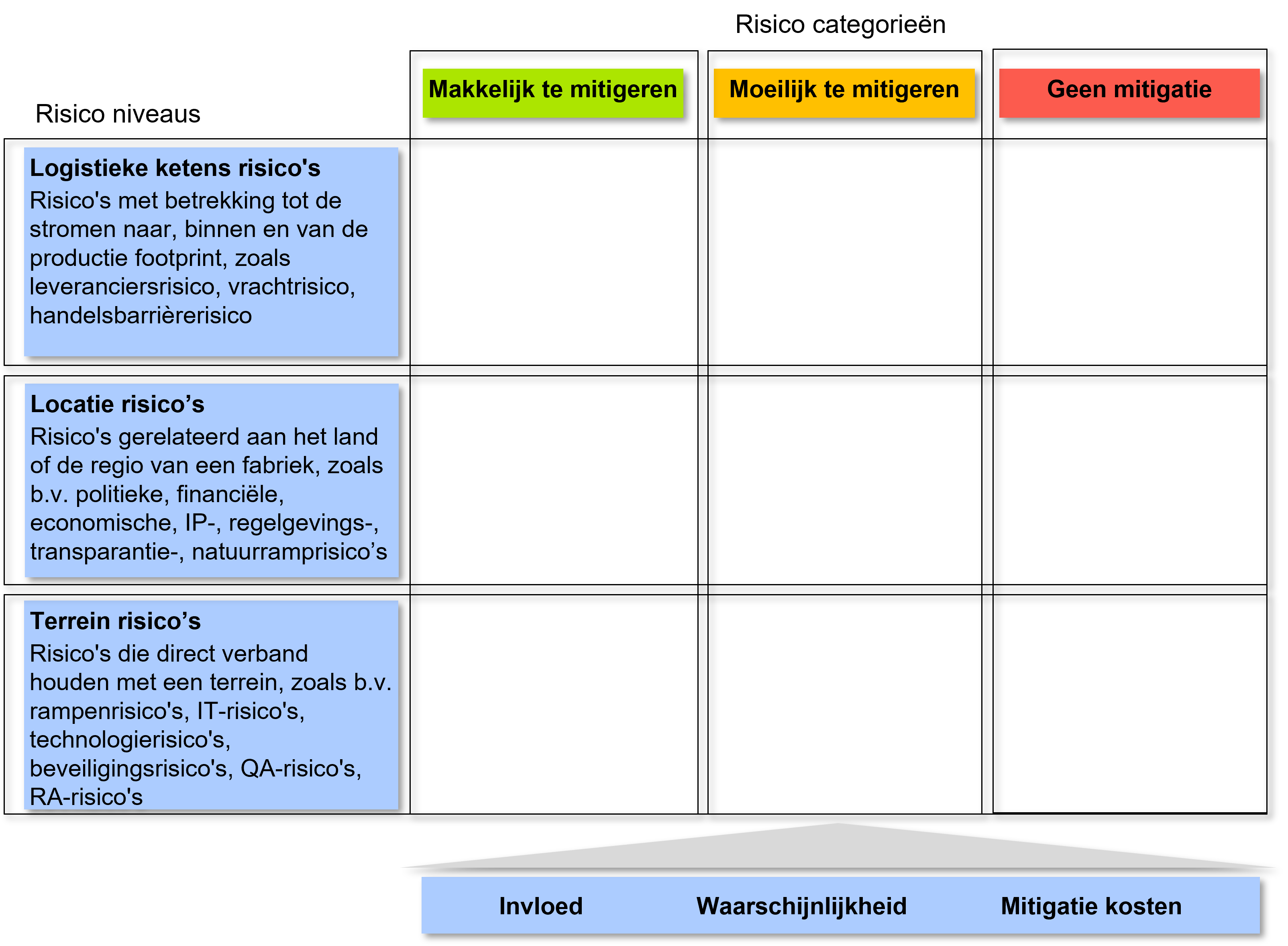

In alle strategische initiatieven die tot nu toe zijn behandeld, is risico één van de drijfveren voor bedrijven om een andere aanpak te kiezen. Om effectief risicomanagement in te zetten en risico's integraal mee te nemen bij het modelleren van productie footprintscenario's, moeten bedrijven eerst een goed beeld krijgen van welke risico's relevant zijn en vervolgens bepalen hoe ze die risico's kunnen afwegen tegen typische drijfveren zoals kosten, levertijden enz.

Daarnaast moeten bedrijven ook werken aan het opzetten van een structuur om deze risico's in de praktijk het hoofd te bieden. Een goede benchmark hiervoor kunnen toonaangevende (hightech)bedrijven zijn, die virtuele interne organisatie-eenheden hebben gecreëerd die continu de productie footprint en supply chains van het bedrijf monitoren (systeem gestuurde dashboards) en actie ondernemen zodra een risicogebeurtenis wordt geïdentificeerd met als doel het probleem op te lossen voordat het zelfs maar de continuïteit van levering in de keten kan schaden.

Bron: Buck Consultants International, 2021

Nu bedrijven weer een strategisch perspectief voor de lange termijn ontwikkelen, is er duidelijk behoefte in alle industriesectoren om de veerkracht van de wereldwijde productie footprint te vergroten. Buck Consultants International heeft 5 strategische initiatieven gedefinieerd die bedrijven hiervoor moeten hanteren: